Notre expertise de traitement de surface

GRENAILLAGE DE PRÉCONTRAINTE

Renforcez vos pièces métalliques de géométrie simple ou complexe avec notre procédé de grenaillage de précontrainte activé par ultrasons (machines standards et spéciales, accessoires de grenaillage et sablage conventionnel, prestation de sous-traitance) En savoir plus

REDRESSAGE/FORMAGE

Modifiez la géométrie de vos plaques et pièces métalliques avec notre système portatif de redressage – formage activé par ultrasons. Ce système est facile à mettre en oeuvre et qualifié par de nombreux donneurs d’ordres. En savoir plus

PARACHÈVEMENT DE SOUDURE

Améliorez la tenue en fatigue des ensembles mécano-soudés en modifiant la géométrie du pied de cordon de soudure avec notre procédé de martelage activé par ultrasons, procédé embarqué sur équipement portatif ou automatisé. En savoir plus

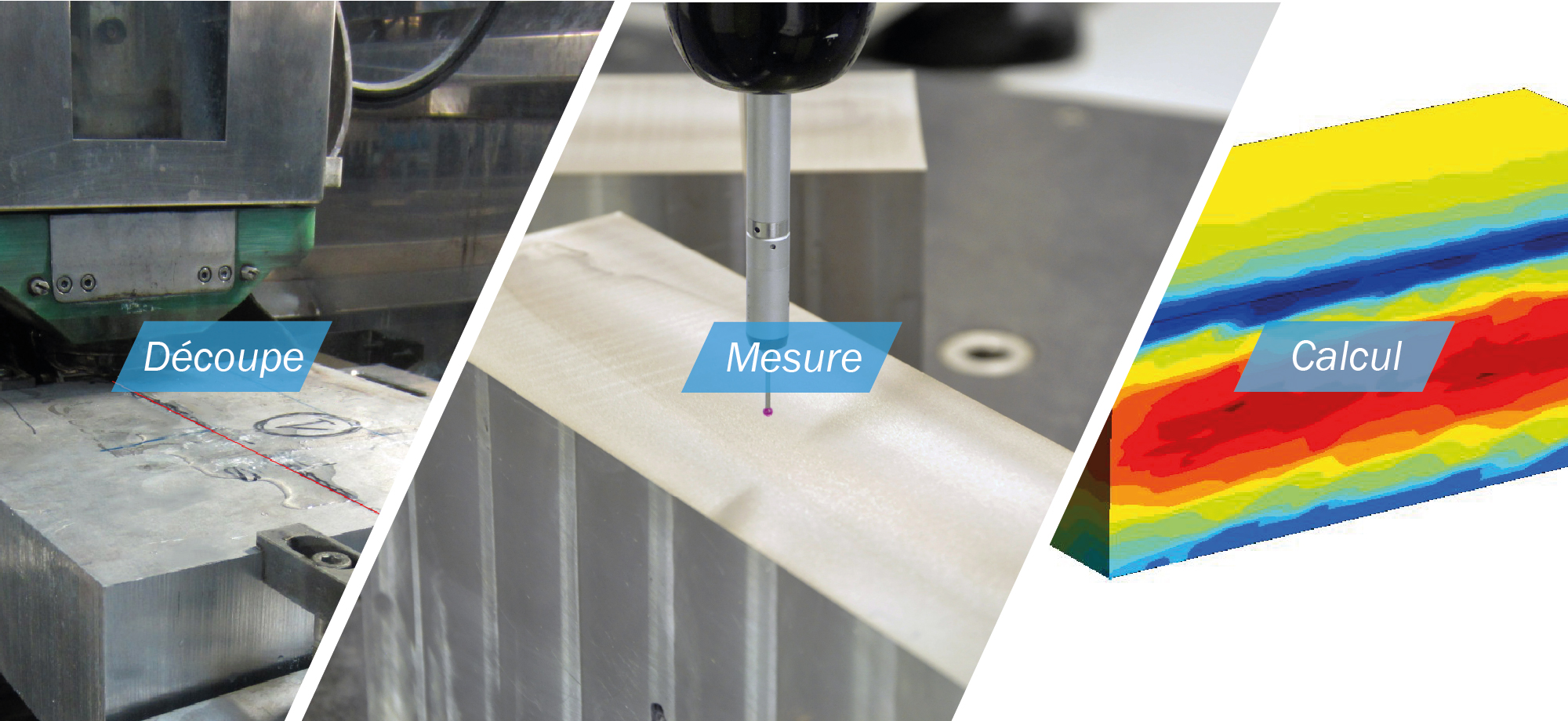

MESURES DE CONTRAINTES RÉSIDUELLES

Le laboratoire de caractérisation de contraintes et de matériaux propose des services de mesures et d’analyses au sein du laboratoire mais aussi ex-situ sur votre site de production. En savoir plus

Le groupe Europe Technologies, membre du pôle Nuclear Valley.

Ce partenariat permet à Europe Technologies d’être acteur des évolutions technologiques de l’industrie du nucléaire et grâce à l’expertise de SONATS de partager son savoir-faire et ses solutions techniques pour augmenter la durée d’utilisation et retarder les amorçages de fissures des réacteurs nucléaires ainsi que l’allongement de la durée de vie des centrales nucléaires. Plus d’infos.

Notre histoire

Depuis plus de 30 ans, SONATS propose des solutions de traitement de surface par impact et services en laboratoire :

SONATS est une société industrielle innovante spécialisée en traitement de surface mécanique par impact à froid avec comme procédé principal le grenaillage de précontrainte par ultrasons ou shot peening (Technologie STRESSONIC®).

Forte de son savoir-faire, SONATS conçoit et réalise une gamme complète de produits, de l’équipement portatif à la machine spéciale ainsi que des services de formations, sous-traitance et caractérisation de contraintes résiduelles in et ex-situ.

Reconnue, qualifiée et certifiée, SONATS s’engage à fournir le meilleur de la technologie grâce à son engagement dans la R&D pour apporter une réponse adaptée aux besoins évolutifs de ses clients.

Nos clients