- Accueil

- >

- Nos marchés

Énergie, Nucléaire

La sécurité et la fiabilité sont les principales préoccupations de l’industrie nucléaire.

La résistance du matériau à la fatigue thermique et à la corrosion sous contrainte doit être garantie et améliorée pour augmenter la durée d’utilisation et retarder les amorçages de fissures.

Le besoin d’allongement de la durée de vie des centrales nucléaires nécessite de nombreuses opérations préventives des équipements stratégiques (pompes, turbines, soudures de tuyauteries…).

Les solutions STRESSVOYAGER® sont applicables in-situ, dans des environnements chauds, sans contamination et sans libération de poussières ou consommables. Elles sont des atouts majeurs pour augmenter la durée de vie de ces équipements critiques en réduisant leur temps d’indisponibilité.

SONATS offre des solutions pour le traitement préventif de produits neufs, ou pour grenailler directement sur place les composants critiques abîmés puis réparés tels que :

(non exhaustif)

Les solutions SONATS ont été adoptées par plusieurs grands donneurs d’ordre et équipementiers du secteur Nucléaire. Nous vous accompagnons de la phase de définition du besoin, jusqu’à la réalisation et la mise en œuvre d’une solution complète, ceci partout dans le monde.

Le groupe Europe Technologies est membre du pôle Nuclear Valley.

Le laboratoire de caractérisation de surface et mesure de contraintes résiduelles met son savoir faire au service de l’industrie nucléaire afin d’optimiser la fabrication des pièces et leur maintien en condition opérationnel suite à l’apparition de fissures par corrosion sous contraintes.

Exemple de pièces : trous de piges de goujons, pièces de visserie, mur en fabrication additive, tube pour la fabrication de cannes chauffantes…

Les turbines et moteurs producteurs d’énergie (Diesel, Gaz, Vapeur, Éolienne) sont tous composés de pièces métalliques exposées à des conditions environnementales sévères (rotation ou mouvement, vitesse, chaleur, vibrations, contraintes). Ces composants sont soumis aux phénomènes de fatigue mécanique et ont donc besoin d’être traités afin d’augmenter leur durée de vie et de prévenir les pannes.

Les temps d’arrêt générés par des pannes ou opérations de maintenance préventives de ces turbines et moteurs génèrent des arrêts de production et donc des pertes d’exploitation conséquentes. La fiabilisation et réduction des temps d’arrêt en phase de maintenance sont des enjeux majeurs.

SONATS a développé des solutions brevetées uniques pour de telles applications. La technologie STRESSONIC®, propre, répétable, rapide à mettre en œuvre et 100% maitrisée permet de garantir une amélioration de la performance et taux de disponibilité des équipements.

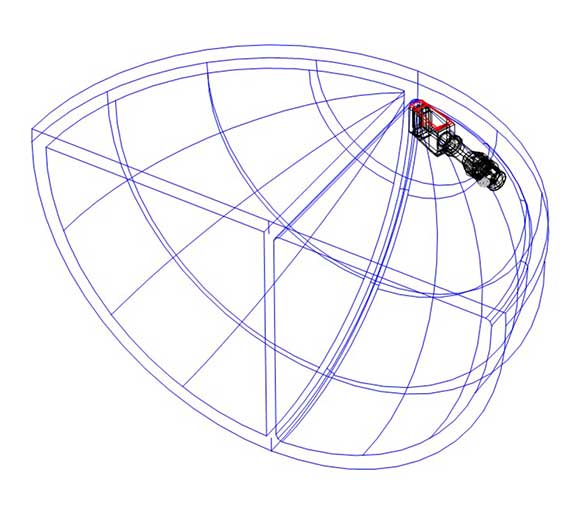

Baie renforcée STRESSONIC® portative de grenaillage de précontrainte pour environnement difficile

En effet SONATS conçoit et fabrique des équipements portatifs manuels de grenaillage équipé de la technologie STRESSONIC® qui sont applicables durant la fabrication des pièces, mais aussi pendant les opérations de maintenance, sans nécessiter un démantèlement complet de l’équipement, ce qui en fait une solution idéale, tant sur le plan technique qu’économique.

Un contrôle complet et une maîtrise du procédé de grenaillage est obligatoire afin de garantir et de maximiser la tenue en fatigue des composants, qui sont généralement de géométrie complexe.

Les méthodes conventionnelles de grenaillage n’offrent pas le même niveau de contrôle que le procédé STRESSONIC® qui est parfaitement adapté (reproductibilité, grande uniformité, qualité de l’état de surface) pour traiter des pièces de fortes valeurs telles que des :

Liste non exhaustive.

Les solutions SONATS ont été adoptées par la plupart des grands donneurs d’ordre et équipementiers du secteur.

Objectif : Réduction des phénomènes de fissuration par fatigue thermique sur le rotor d’une pompe primaire.

L’équipe est intervenue sur un rotor de pompe primaire pour une prestation de grenaillage, appliqué avec la technologie STRESSONIC®, localisée sur la zone de « thermal flange » de pièces neuves, et sur pièces « chaudes » en opération de maintenance. Dans ce dernier cas la tête de traitement peut être au contact de la pièce et l’unité centrale déportée jusqu’à 10 m dans un local protégé.

Si la surface du rotor est fissurée, alors elle est usinée et le grenaillage est réalisé directement sur le tour de manière automatique.

Objectif : Réintroduction des fortes contraintes de compression dans les zones où des fissures ont été observées et dont la surface a été réparée par usinage et/ou soudage

L’équipe a équipé un robot d’une tête de traitement pour être pilotée à distance et appliquer le traitement de surface sur la zone usinée.

Objectif : Augmenter la résistance maximale à la charge sur une conception définie d’éolienne afin de l’adapter à des conditions d’application différentes

L’équipe technique a évalué la faisabilité de l’introduction de contraintes de compression bénéfiques sur des zones soudées critiques. Nous avons collaboré avec cette société d’énergie éolienne afin de traiter les raccords soudés sur une nacelle dans des environnements de travail difficilement accessibles.

Les travaux sur la nacelle d’éolienne ont duré deux semaines et nécessité l’intervention de deux équipes avec notre équipement portatif de parachèvement de soudure par ultrason, NOMAD.

Mais encore :

Traitement d’alésages d’entretoise, traitement des « J-weld » en co-brevet avec MHI Nuclear, traitement de pied da sapin sur turbine vapeur, traitement localisé sur le rotor de turbine vapeur réparée…

Accédez à toutes nos ressources en téléchargement